-

- Tổng tiền thanh toán:

Một số Ứng dụng IoT trong công nghiệp (Industrial Internet Of Things)

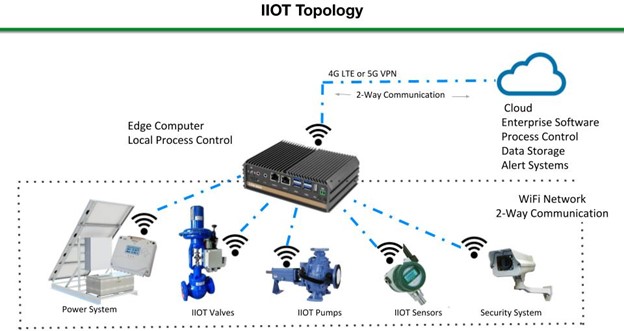

IoT Công nghiệp – IIoT là một phần có một khái niệm lớn hơn có tên Internet of Things. IoT là việc kết nối các thiết bị, máy tính, đối tượng để thu thập và chia sẻ một lượng lớn dữ liệu. Dữ liệu này sẽ được gửi tới một Cloud Service tập trung, nơi nó tổng hợp dữ liệu và chia sẻ với người dùng cuối theo cách hữu ích cho họ. IoT sẽ tăng việc tự động hóa trong nhà ở, trường học, cửa hàng và nhiều ngành công nghiệp.

Việc ứng dụng IoT trong ngành công nghiệp được gọi là IIoT (Industrial Internet hay Industry 4.0). IIoT sẽ cách mạng hóa việc sản xuất nhờ việc thu nhận và truy cập vào nguồn dữ liệu khổng lồ với tốc độ lớn hơn và hiệu quả hơn nhiều trước đây. Nhiều công ty tiên phong đã bắt đầu áp dụng IIoT bằng cách sử dụng các thiết bị có kết nối mạng và trí tuệ nhân tạo trong nhà máy.

Dưới đây là vài ví dụ ứng dụng IIOT trong hoạt động sản xuất và kinh doanh của doanh nghiệp mà bạn có thể tham khảo thêm.

- ABB: Người máy thông minh

Công ty năng lượng và robot ABB là một trong những công ty dễ thấy nhất áp dụng khái niệm bảo trì dự đoán, sử dụng các cảm biến được kết nối để theo dõi nhu cầu bảo trì của robot – trên khắp năm châu lục – và kích hoạt sửa chữa trước khi các bộ phận bị hỏng. Cũng liên quan đến IoT là robot hợp tác của công ty. Mô hình YuMi của nó, được thiết kế để cộng tác cùng với con người, có thể chấp nhận đầu vào qua Ethernet và các giao thức công nghiệp như Profibus và DeviceNet.

- Airbus: Nhà máy của tương lai

Để nói rằng lắp ráp một chiếc máy bay phản lực thương mại là một công việc phức tạp sẽ là một cách nói quá. Thủ công như vậy có hàng triệu linh kiện và hàng chục nghìn bước lắp ráp, và chi phí sai lầm trong quá trình này có thể rất lớn. Để giải quyết sự phức tạp, Airbus đã đưa ra một sáng kiến sản xuất kỹ thuật số được gọi là Nhà máy của tương lai để hợp lý hóa hoạt động và tăng cường năng lực sản xuất. Công ty đã tích hợp các cảm biến vào các công cụ và máy móc trên sàn cửa hàng và cung cấp công nghệ đeo cho công nhân – bao gồm cả kính thông minh công nghiệp – được thiết kế để giảm lỗi và tăng cường an toàn tại nơi làm việc. Trong một quy trình, được gọi là đánh dấu chỗ ngồi trên cabin, các thiết bị đeo được cho phép cải thiện 500% năng suất trong khi gần như loại bỏ lỗi.

- Amazon: Đổi mới kho bãi

Gã khổng lồ bán lẻ trực tuyến thường không được gọi là công ty IIoT, nhưng chắc chắn, công ty là một nhà đổi mới khi nói đến kho bãi và hậu cần . Như MIT Technology Review đã nói:

Amazon đang “thử nghiệm các giới hạn của tự động hóa và sự hợp tác giữa người và máy.” Trong khi tham vọng sử dụng máy bay không người lái để giao hàng của công ty đã giành được sự chú ý đáng kể của giới truyền thông, các kho hàng của công ty sử dụng đội quân robot Kiva được kết nối Wi-Fi.

Ý tưởng cơ bản đằng sau công nghệ Kiva, mà Amazon mua lại với giá 775 triệu đô la vào năm 2012, là việc để robot định vị các kệ sản phẩm và mang chúng đến tay công nhân sẽ có ý nghĩa hơn thay vì để nhân viên lên kệ để tìm kiếm sản phẩm. Theo Dave Clark, phó chủ tịch cấp cao của Amazon, vào năm 2014, các robot đã giúp công ty cắt giảm 20% chi phí hoạt động.

- Boeing: Sử dụng IoT để thúc đẩy hiệu quả sản xuất

Nhà tiên phong hàng không William Boeing đã châm biếm rằng “không ai có thể bác bỏ bất kỳ ý tưởng mới lạ nào với tuyên bố“ Điều đó không thể được thực hiện ”. Công ty hàng không đa quốc gia được thành lập với tên gọi Boeing dường như vẫn tuân theo đặc tính đó. Nó hiện đang làm việc hướng tới mục tiêu dài hạn là làm cho các dịch vụ của mình quan trọng hơn các sản phẩm của mình trong khi trở thành nhà cung cấp thông tin có giá trị nhất trong ngành hàng không. Công ty đã có những bước tiến đáng kể trong việc chuyển đổi hoạt động kinh doanh của mình. Boeing và công ty con Tapestry Solutions đã tích cực triển khai công nghệ IoT để thúc đẩy hiệu quả xuyên suốt các nhà máy và chuỗi cung ứng. Công ty cũng đang tăng đều đặn khối lượng cảm biến được kết nối được nhúng vào máy bay của mình.

- Bosch: Nhà cải tiến theo dõi và theo dõi

Vào năm 2015, Bosch đã ra mắt chiếc giường thử nghiệm đầu tiên của Hiệp hội Internet Công nghiệp . Nguồn cảm hứng chính đằng sau cái gọi là chương trình Theo dõi và Dấu vết là người lao động sẽ dành một lượng lớn thời gian để săn lùng các công cụ. Vì vậy, công ty đã thêm các cảm biến vào các công cụ của mình để theo dõi chúng, bắt đầu bằng một máy cắt hạt không dây. Khi độ phân giải của theo dõi trở nên chính xác hơn, Bosch có kế hoạch sử dụng hệ thống này để hướng dẫn các hoạt động lắp ráp.

- Caterpillar: Tiên phong IIoT

Nhà sản xuất thiết bị hạng nặng Caterpillar từ lâu đã là nhà tiên phong trong các dự án IoT. Gần đây, công ty, thường được gọi là “Cat”, đã thể hiện thành quả của các khoản đầu tư vào công nghệ IoT. Ví dụ: hãy xem xét cách nó đang sử dụng các ứng dụng IoT và thực tế tăng cường (AR) để cung cấp cho người vận hành máy cái nhìn nhanh về mọi thứ từ mức nhiên liệu cho đến khi bộ lọc không khí cần thay thế. Nếu bộ lọc cũ hết hạn, công ty có thể gửi hướng dẫn cơ bản về cách thay thế bộ lọc đó thông qua ứng dụng AR. Bộ phận tình báo tài sản hàng hải của công ty cũng là một nhà sáng tạo. Năm ngoái, Forbes đã chạy một bài báo giải thích cách công ty sử dụng phân tích điều khiển bằng cảm biến để tiết kiệm một khoản tiền cho tàu thuyền và tàu vận chuyển.

- Fanuc: Giúp giảm thiểu thời gian chết trong nhà máy

Nhà sản xuất robot Fanuc rất nghiêm túc trong việc giảm thời gian ngừng hoạt động trong các cơ sở công nghiệp. Sử dụng các cảm biến bên trong robot của mình song song với phân tích dựa trên đám mây, công ty có thể dự đoán khi nào sự cố của một thành phần như hệ thống robot hoặc thiết bị quy trình sắp xảy ra. Mặc dù bảo trì dự đoán là một khái niệm quen thuộc, Fanuc đã chấp nhận nó một cách tích cực hơn hầu hết. Năm ngoái, GM đã trao Giải thưởng Đổi mới cho Nhà cung cấp của Năm cho hệ thống Zero Downtime (ZDT) của Fanuc.

- Gehring: Tiên phong trong lĩnh vực sản xuất kết nối

Gehring Technologies, một công ty 91 tuổi chuyên sản xuất máy mài giũa kim loại, đã sớm nắm bắt công nghệ IIoT. Giờ đây, công ty cho phép khách hàng của mình xem dữ liệu trực tiếp về cách máy móc của Gehring hoạt động trước khi họ đặt hàng. Nó làm như vậy bằng cách sử dụng công nghệ kỹ thuật số, truyền thông tin thời gian thực từ một máy mới đến khách hàng để đảm bảo rằng nó đáp ứng các yêu cầu của khách hàng về độ chính xác và hiệu quả. Gehring sử dụng theo dõi thời gian thực dựa trên đám mây tương tự để giảm thời gian chết và tối ưu hóa năng suất sản xuất của riêng mình thông qua giám sát các hệ thống sản xuất được kết nối, hiển thị và phân tích dữ liệu từ các công cụ máy móc trên đám mây.

- Hitachi: Tích hợp Dữ liệu IIoT

Công ty Nhật Bản nổi bật so với các công ty công nghiệp khác về sự tích hợp và kinh nghiệm trong hoạt động và công nghệ thông tin. Trong khi hầu hết các tập đoàn công nghiệp khác tận dụng quan hệ đối tác để lấp đầy khoảng trống trong kiến thức IoT của họ, thì Hitachi lại độc lập hơn. Công ty có hơn 16.000 nhân viên tập trung vào công nghệ ở một số khả năng. Mặc dù nó cung cấp một nền tảng IoT được gọi là Lumada, Hitachi cũng tạo ra rất nhiều sản phẩm tận dụng công nghệ kết nối, bao gồm cả xe lửa, mà công ty đang bắt đầu bán như một dịch vụ. Hitachi cũng đã phát triển một mô hình sản xuất nâng cao IoT mà hãng tuyên bố đã giảm thời gian dẫn đầu sản xuất xuống một nửa trong bộ phận Omika Works của mình, chuyên sản xuất cơ sở hạ tầng cho điện, giao thông, sản xuất thép và các ngành công nghiệp khác.

- John Deere: Máy kéo tự lái và hơn thế nữa

Khi lĩnh vực nông nghiệp trở thành một ngành khoa học hơn và ít nghệ thuật được truyền lại từ các thế hệ, John Deere đang đáp ứng bằng cách triển khai công nghệ Internet of Things – có lẽ đáng chú ý nhất là với máy kéo tự lái. Như The Washington Post đã viết vào năm 2015, Google đã không dẫn đầu cuộc cách mạng xe tự lái. John Deere đã làm . Công ty cũng là người tiên phong trong công nghệ GPS. Hệ thống tiên tiến nhất mà nó sử dụng trong máy kéo có độ chính xác đến 2 cm. Ngoài ra, công ty đã triển khai công nghệ viễn thông cho các ứng dụng bảo trì dự đoán.

- Kaeser Kompressoren: Không khí như một dịch vụ

Được thành lập vào năm 1919, nhà sản xuất máy bơm không khí, máy sấy khí nén và bộ lọc của Đức là một nhà sáng tạo khi tích hợp truyền thông kỹ thuật số vào các sản phẩm của mình. Công ty cung cấp ” cặp song sinh kỹ thuật số ” cho các sản phẩm của mình và hỗ trợ bảo trì dự đoán. Một trong những nỗ lực nổi tiếng nhất của Industrie 4.0 liên quan đến việc đổi mới mô hình kinh doanh như bán “không khí như một dịch vụ”, đây là một thành tích đáng kể đối với một công ty đã bán máy móc trong thế kỷ qua.

- Komatsu: Đổi mới trong khai thác mỏ và thiết bị hạng nặng

Nhà sản xuất thiết bị hạng nặng của Nhật Bản có rất nhiều cải tiến IIoT. Bắt đầu từ năm 2011, nó đã triển khai công nghệ kết nối trong các cơ sở sản xuất của Nhật Bản. Komatsu đã liên kết tất cả các robot của mình tại các cơ sở sản xuất trung tâm với internet, cho phép các nhà quản lý theo dõi các hoạt động quốc tế trong thời gian thực. Công ty là một lực lượng sáng tạo trong khai thác mỏ. Những chiếc xe tải tự lái khổng lồ của nó có thể được phát hiện trong Mỏ tương lai của Rio Tinto ở Úc (đọc để biết thêm về điều đó). Komatsu gần đây đã mua lại nhà sản xuất thiết bị khai thác của Mỹ Joy Global, công ty đã phát triển máy cắt lò chợ được kết nối để khai thác than có thể gửi không dây 7.000 điểm dữ liệu mỗi giây đến trung tâm dữ liệu của công ty.

- KUKA: Robot được kết nối

Chuyên gia người máy của Đức KUKA có chiến lược IoT mở rộng cho toàn bộ các nhà máy. Ví dụ, Jeep đã yêu cầu công ty giúp xây dựng một nhà máy có thể sản xuất thùng xe sau mỗi 77 giây. Công ty đã phản hồi bằng cách giúp công ty xây dựng một nhà máy hỗ trợ IoT với hàng trăm robot được liên kết với một đám mây riêng. Nhà máy có thể sản xuất hơn 800 xe mỗi ngày.

- Maersk: Hậu cần thông minh

Vận chuyển hàng triệu container đến 121 quốc gia trên thế giới, công ty vận tải biển Đan Mạch đã áp dụng Internet of Things để theo dõi tài sản của mình và tối ưu hóa mức tiêu thụ nhiên liệu cũng như các tuyến đường của tàu. Công nghệ này đã được chứng minh là đặc biệt hữu ích đối với các thùng chứa lạnh, có thể làm hỏng đồ trong trường hợp không có sự kiểm soát nhiệt độ chặt chẽ. Vì công ty chi khoảng 1 tỷ đô la hàng năm để vận chuyển các container vận chuyển rỗng, Maersk đã sử dụng các cảm biến và ứng dụng phân tích dữ liệu để thông báo cách công ty lưu trữ và định vị chúng. Công ty đang sử dụng công nghệ blockchain để tối ưu hóa hoạt động chuỗi cung ứng của mình hơn nữa.

- Magna Steyr: Sản xuất ô tô thông minh

Nhà sản xuất ô tô Áo Magna Steyr là một nhà sáng tạo khi nói đến các nhà máy thông minh. Công ty có 161.000 nhân viên trên toàn thế giới, có thể theo dõi chính xác các tài sản khác nhau, từ công cụ đến phụ tùng xe, tự động đặt hàng bổ sung khi cần thiết. Magna cũng đang thử nghiệm việc sử dụng “bao bì thông minh”, cải tiến nó bằng Bluetooth, để giúp theo dõi các thành phần trong kho của mình.

Tự chủ các phương tiện trong cơ sở của họ giúp vận chuyển các bộ phận qua các nhà máy trong quá trình lắp ráp, tối ưu hóa các tuyến đường một cách linh hoạt. Magna có lịch sử lâu đời trong lĩnh vực sản xuất ô tô tùy chỉnh, chế tạo nhiều loại ô tô khác nhau trên cùng một dây chuyền lắp ráp kể từ năm 1999. Giờ đây, Magna sử dụng công nghệ đeo để giúp hướng dẫn nhân viên của mình sản xuất xe theo yêu cầu. Năm ngoái, công ty đã giành được Giải thưởng AutomotiveInnovations của Trung tâm Quản lý Ô tô và PwC Đức.

- North Star BlueScope Steel: Giữ an toàn cho người lao động

Công nghệ thiết bị đeo đã được đánh giá cao kể từ khi Fitbit được thành lập cách đây một thập kỷ, nhưng các trường hợp sử dụng cơ bản cho hầu hết các thiết bị đeo ở cấp độ tiêu dùng được cho là đã thay đổi rất ít kể từ đó. Tuy nhiên, trong lĩnh vực công nghiệp, nhà sản xuất thép North Star BlueScope Steel đã triển khai thiết bị đeo được trong mũ bảo hiểm và dây đeo tay trong một dự án bằng chứng về khái niệm để giúp các nhà quản lý theo dõi sự an toàn của nhân viên và phát hiện các tình huống nguy hiểm trước khi chúng dẫn đến thương tích. Các thiết bị đeo này cũng theo dõi các chỉ số sức khỏe như nhiệt độ cơ thể, mạch và mức độ hoạt động, cho phép người giám sát cho phép những người lao động bị đánh thuế nghỉ khi cần thiết. Ngoài ra, nhà sản xuất thép đang sử dụng các cảm biến được kết nối để theo dõi nhiệt độ môi trường khắc nghiệt cũng như sự hiện diện của bức xạ và khí độc.

- Đổi mới trong thời gian thực: Đổi mới lưới điện siêu nhỏ

RTI và một số đối tác đã tạo ra công nghệ sáng tạo chia lưới điện thành một loạt các vi mạch có thể được quản lý độc lập. Chiến lược này có thể giúp các tiện ích quản lý mạng lưới năng lượng phức tạp trải dài mọi thứ, từ các tấm pin mặt trời đến cối xay gió đến các nhà máy khí đốt tự nhiên, than và hạt nhân truyền thống. Công nghệ microgrid như vậy sẽ trở thành một nhu cầu cần thiết. Phương pháp truyền tải điện nguyên khối truyền thống chỉ đơn giản là không phụ thuộc vào nhiệm vụ quản lý một lưới điện sử dụng phần lớn điện năng từ các nguồn tái tạo.

- Rio Tinto: Mỏ của tương lai

Tập đoàn khai thác mỏ của Anh / Úc đã khởi động một sáng kiến khai thác tự động sáng tạo ở Pilbara, một vùng hẻo lánh ở Tây Úc với trữ lượng quặng sắt sâu. Xe tải không người lái và xe lửa vận chuyển quặng ra khỏi địa điểm khai thác trong khi công nghệ máy khoan tự động cho phép một công nhân từ xa giám sát nhiều cuộc tập trận từ một bảng điều khiển duy nhất. Tàu không người lái cũng có thể là trong tương lai của nó. Công ty có một khu phức hợp trung tâm điều khiển ở Perth kết nối với các mỏ cũng như các hoạt động đường sắt và cảng của nó, nơi các kỹ sư, nhà phân tích, lập trình viên và kỹ thuật viên hướng dẫn từ xa các hoạt động khai thác.

- Shell: Nhà cải tiến mỏ dầu thông minh

Được mệnh danh là công ty dầu khí sáng tạo nhất trong một cuộc khảo sát từ Rigzone năm 2016, Shell báo cáo rằng các mỏ dầu thông minh của họ có thể thu được nhiều hơn 10% dầu và 5% khí so với các mỏ truyền thống. Công ty liên kết các giếng công nghệ cao của mình bằng cáp quang cho phép nhân viên giám sát hoạt động từ xa. Công ty gần đây đã đưa ra sáng kiến kỹ thuật số kép cho một giàn khoan ngoài khơi ở phía nam Biển Bắc.

- Stanley Black & Decker: Công nghệ kết nối cho xây dựng và hơn thế nữa

Nhà sản xuất các dụng cụ công nghiệp và gia dụng là nhà tiên phong trong các dự án IIoT ở một số khía cạnh. Công ty, điều hành 16 đơn vị kinh doanh cốt lõi, đã triển khai các ứng dụng được kết nối cho mọi thứ, từ bảo mật thương mại cho các cơ sở sản xuất đến công cụ được kết nối được sử dụng trong nhà máy của khách hàng.

Chương trình nhà máy thông minh của công ty ở Reynosa, Mexico, đã khiến sản lượng bộ định tuyến dùng cho chế biến gỗ tăng 24%. Tuy nhiên, nơi công ty thực sự tỏa sáng nằm ở sáng kiến trang web việc làm được kết nối, sử dụng tín hiệu vô tuyến để giúp giám sát vị trí của các công cụ, theo dõi tiến độ xây dựng và tuân thủ các quy tắc của OSHA. Bộ phận DeWalt của công ty cũng đang tung ra một sáng kiến được gọi là Xây dựng Internet of Things, sẽ sử dụng mạng lưới Wi-Fi và nền tảng IoT để giám sát công nhân và thiết bị trên toàn bộ công việc. Hiện DeWalt đã ra mắt một dịch vụ pin được kết nối không chỉ có thể theo dõi mức pin mà còn có thể tắt các công cụ nếu kẻ trộm cố gắng loại bỏ chúng khỏi một khu vực xác định.